布袋除尘器进口烟道气体流动特性的数值分析

摘 要:通过计算流体软件 FLUENT 对

布袋除尘器进口烟道进行研究,应用 k - ε 湍流模型对烟道在冬季_端恶劣情况下的强制对流散热的流动特性进行了模拟,详细讨论了不同截面的速度场、温度场、压力等分布。结果表明: 低温烟道在不保温的情况下,在进入布袋除尘器前仍具有较高温度; 烟道直段的降温速率约为0. 2 ℃ /m,弯头较集中区域,降温速率约为 0. 5 ℃ /m; 在出口区域,烟气温度出现“反弹”现象; 烟道弯头处的冲刷较严重。

Numerical Analysis on the Properties of Flue Gas in Inlet Duck of Bag Filter |

BAO Jingyun1 | ZHANG Hairu2 | YU Xianqun3 | |

( 1. Safety & Security Team /Security Part,LG. Display ( Nanjing) Co. ,Ltd. Nanjing 210046) |

Abstract In this paper,the software FLUENT is used to conduct studies on the bag filter inlet duck,the k - ε tur- |

bulent model is applied to simulate the flowing properties of compulsory convection under extreme weather in winter |

and the velocity,temperature and pressure distribution of sections in flue duct is discussed in detail. | The results show |

that the temperature is still higher without conservation materials,the rate of temperature is 0. 2 ℃ /m in straight duct |

and 0. 5 ℃ /m in bend pipes,the temperature of outlet is increased rapidly with the flue states and the bend pipes are |

scoured fiercely. | | | | |

Key Words duct flow property numerical analysis | | | |

0、引言:

钢铁行业的余热回收一般有单压、双压系[1] ,无论哪种系统,高温烟气均需通过余热回收统 设备降温,进入后续除尘器进行除尘。对于布袋除尘器而言,一般对余热利用后的烟气温度有严格要求,布袋除尘器运行温度应在高限和低限之间。由于高限取决于滤袋的滤料,低温局限于烟气露[2] ,因此入口烟气温度的控制对设备的运行至关点 重要,应避免发生布袋穿孔,造成除尘器效率降低,频繁更换布袋,更要防止安全事故发生。为了达到余热的_利用、_布袋除尘器的节能安全运行,除了对余热回收设备面积进行合理设计外,更需合理考虑低温烟气在烟道内的流动特性,分析其温度下降、烟道冲涮等情况。

通过软件进行数值模拟的方法被广泛用于很多情况,如实际情况难以再现、痕量及微量元素的取样、高温高压环境的构建等移特性和烟气温度分布规律的掌握有利于认识到烟气的参数变化,保护后续布袋除尘器的安全运行。

本文利用 FLUENT 软件对某布袋除尘器进口烟道内气体的流动情况、温度分布进行了讨论。探讨在冬季_端恶劣情况下,强制对流对低温烟道中的烟气流动状况和温度分布的影响。

1、研究对象:

某余热回收项目低温管道如图 1 所示,高温电炉烟气经过余热锅炉后,温度降至 200 ℃ 后进入低温烟道,烟气从图 1 所示右侧进入管道,经过 4 个弯头和约 100 m 的直段烟道从左侧排出,即进入

布袋除尘器。低温管道内烟气流动采用 k - ε 湍流模[4]型 ,针对当地_气温作为_不利工况进行分析,对冬季_端_温度条件的强迫对流换热进行模拟,环境温度为-30 ℃,换热系数为 60 W/ ( m2 ·K) 。

图 1几何模型

模拟工况的边界条件为:

( 1) 电炉烟气流量为 12 万 Nm3 /h,余热锅炉后的烟气温度为 473 K,湍流强度为 10% ,水力直径为2. 2 m,弯头的曲率半径为 2 250 mm,转角为 90°。

( 2) 出口边界条件为自由发展流动,流量比重为 1。

( 3) 烟道不进行保温,固体壁面无速度滑移壁面,烟道壁厚 6 mm。

2、计算结果与分析:

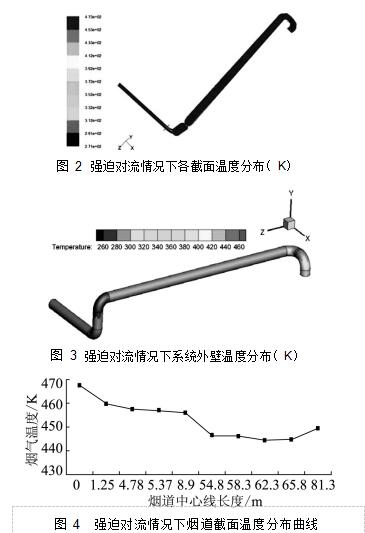

图 2、图 3 分别显示了低温烟道各方向的中心剖面和壁面的温度分布情况。由图可知,各个中心剖面的温度接近于入口温度 473 K,外壁温度范围约为 260 ~ 340 K。图 4 为系统各截面温度的面积加权平均值随烟道沿程中心线的变化情况,烟气入口附近的弯头集中区,降温速率为 0. 5 ℃ /m,烟气在水平直段的降温幅度约为 9. 3 ℃ ,降温速率为 0. 2 ℃ /m,出口段的弯头区域,烟气温度发生反弹回升现象,降温速率约为 - 0. 3 ℃ /m。

在烟气入口附近的弯头区域,烟气因流向变化,湍流程度增加,加剧了烟气与外界的换热效果。当烟气进入直段后,流态逐渐恢复为均匀流,湍流程度减弱,降温速率减小。在出口附近的弯头区域,由于烟气的高流速、曲率半径较小、转角较大,出现了较大区域的“空腔”区域,在“空腔”区域_较少烟气流过,温度低于烟气主流温度。因此,该平面的面积加权平均值温度较低,即与后续烟道相比,烟气温度出现了反弹现象。

从图 2 可知,弯头附近的“空腔”区域对下游直段烟道产生较大影响,这是因为局部阻力部件范围内的能量损失,只占局部损失中的一部分,另一部分是在局部部件下游_长度的管段上损耗掉的,该部分为局部部件的影响长度。受局部部件干扰的流动,经过了影响长度之后,流速分布和紊流脉动才能达到均匀流动的正常状态。因此,该弯头及其在下游的影响长度范围内的烟道上均不应设置温度测点,且该部分速度测点也会因测速、测温管深入的长短出现较大起伏。

图 5、图 6 分别显示了低温烟道的速度、压力的

分布情况。由图可知,系统速度大小为 6. 76 ~ 33. 8m /s,_值出现在弯头的内侧且大于烟气入口值,_小值出现在弯头的外侧,直段的速度约在 19. 4 ~21. 2 m /s,压力_值出现在弯头的外侧,_小值发生在弯头的内侧,且_个弯头外侧压力值明显高

于后续几个弯头的压力值。这是因为流体经过弯头时,虽然过流断面沿程不变,但弯头内流体质点受到离心力作用,在弯头前半段,外侧压强沿程增大,内侧压强沿程减小,而流速则是外侧减小,内侧增大。因此,弯头前半段沿外壁是减速增压的,出现旋涡区; 在弯头的后半段,由于惯性作用,在 Re 很大、弯头转角较大、曲率半径较小的情况下,旋涡区再次出现。弯头内侧的旋涡,无论是大小还是强度,一般都[5] ,比外侧的大 。这些因素加剧了烟道的局部冲刷影响到烟道的运行年限。

3、结论:

( 1) 在弯头集中区域,温降速率约为 0. 5 ℃ /m,直段烟道的温降速率约为 0. 2 ℃ /m。

( 2) 在出口区域,烟气温度出现“反弹”现象,是因为烟道的几何形状、烟气的流动状态使内部出现“空腔”区域。

( 3) 在 Re 很大、弯头转角较大、曲率半径较小的情况下,烟道弯头处的冲刷和运行年限受到很大影响。